Ce site utilise des cookies afin que nous puissions vous fournir la meilleure expérience utilisateur possible. Les informations sur les cookies sont stockées dans votre navigateur et remplissent des fonctions telles que vous reconnaître lorsque vous revenez sur notre site Web et aider notre équipe à comprendre les sections du site que vous trouvez les plus intéressantes et utiles.

Client

Un leader nord-américain dans la fabrication de composants métalliques. L’entreprise utilisait deux types de machines : une moderne, mais énergivore, et une plus ancienne – moins coûteuse à entretenir, mais nécessitant une intervention manuelle.

Défi

Dans l’une des usines à Toronto, des centaines de pièces métalliques étaient découpées quotidiennement – allant de formes simples à des conceptions complexes. La production reposait sur deux machines :

- Une machine moderne – entièrement automatisée, mais coûteuse à exploiter

- Une machine plus ancienne – moins onéreuse à l’usage, mais nécessitant un réglage manuel des paramètres à chaque changement de projet

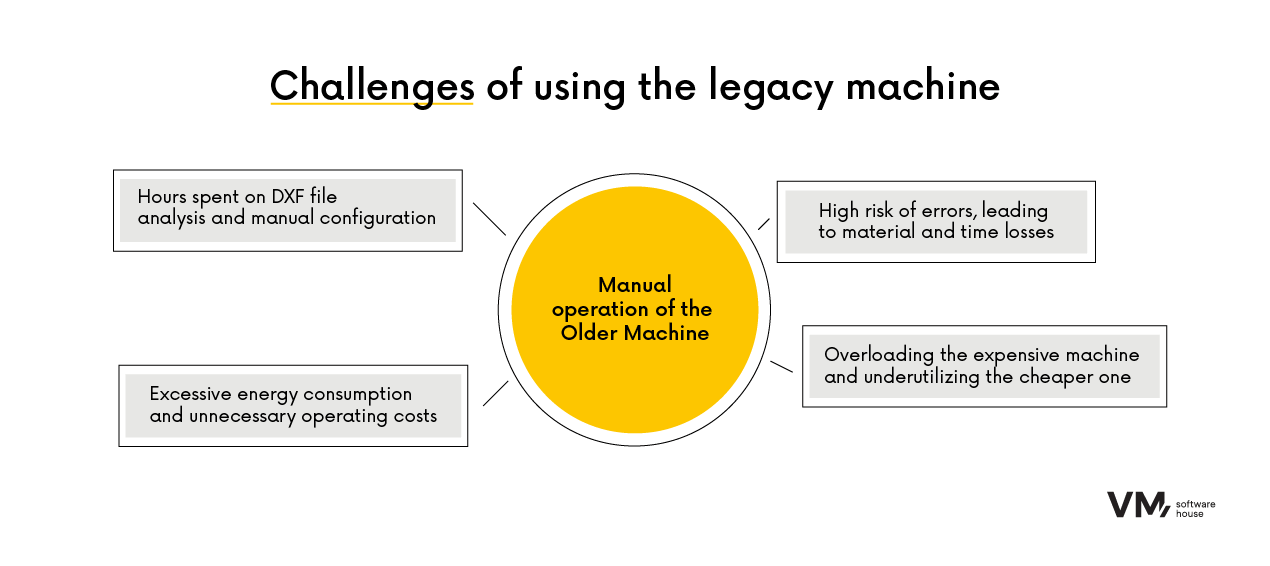

D’un point de vue économique, l’utilisation de la machine plus ancienne était nettement plus rentable (le coût de production d’une pièce était réduit de moitié). Cependant, son utilisation présentait plusieurs défis :

- Des heures consacrées à l’analyse des fichiers DXF et à la configuration manuelle des paramètres

- Un risque élevé d’erreurs entraînant des pertes de matériaux et de temps

- Une surcharge de la machine plus coûteuse et une sous-utilisation du potentiel de la machine moins chère

- Une consommation d’énergie excessive et des coûts opérationnels inutiles

Pendant quatre ans, l’entreprise a tenté en vain d’optimiser le processus d’affectation des tâches aux machines. Pour réduire réellement les coûts, elle avait besoin d’une solution automatisant ce processus – permettant à la machine moins chère de fonctionner avec la même précision et rapidité que son homologue moderne.

Solution

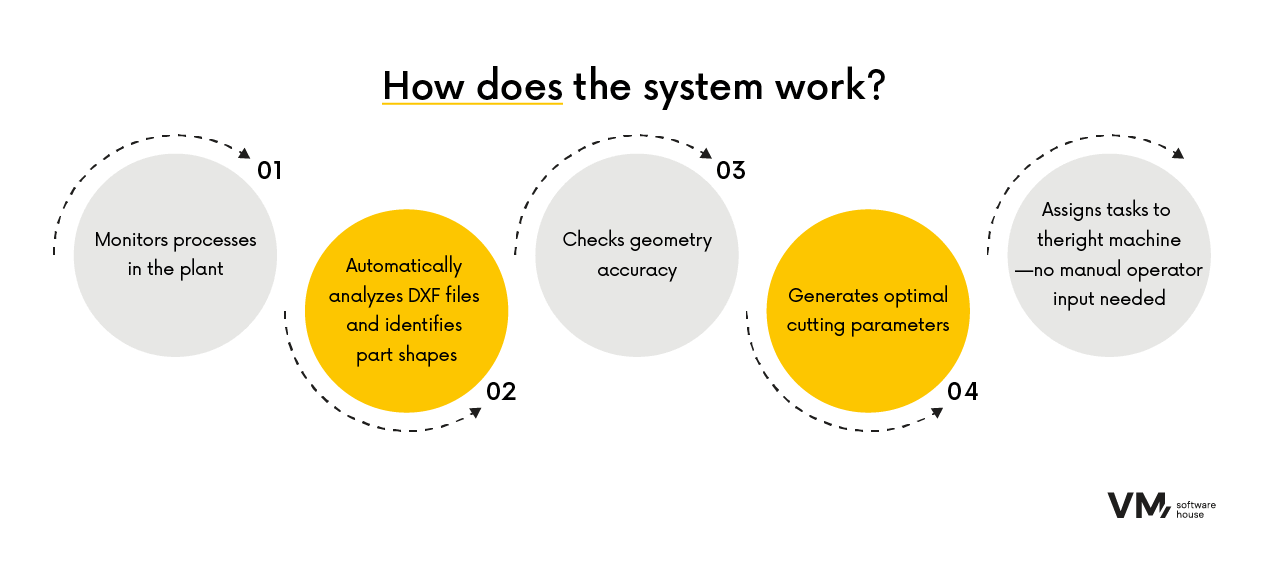

Nous avons conçu un système basé sur le machine learning pour la reconnaissance des formes, associé à un algorithme basé sur des règles pour l’affectation des tâches aux machines.

Fonctionnement du système :

- Surveille les processus de l’usine

- Analyse automatiquement les fichiers DXF et identifie la forme de la pièce

- Vérifie la validité de la géométrie

- Génère les paramètres de découpe optimaux

- Assigne automatiquement la tâche à la machine appropriée – sans intervention manuelle de l’opérateur

Nous avons d’abord développé un MVP fonctionnant sur 500 fichiers d’exemple. À terme, le système couvrira jusqu’à 35 000 variantes.Mais le plus important ? Le système fonctionne sur la machine plus ancienne – celle dont le coût de découpe d’une pièce est de 0,5 centime, contre 1 centime sur l’équipement moderne.

Résultats

Grâce à l’automatisation, une part importante de la production a été transférée vers la machine plus économique – sans risque d’erreurs et sans besoin de la présence constante d’opérateurs expérimentés.

Le processus de production est devenu :

- Beaucoup plus rapide

- Moins sujet aux erreurs et aux pertes de matériaux

- Plus rentable

- Plus respectueux de l’environnement

- Plus facile à gérer

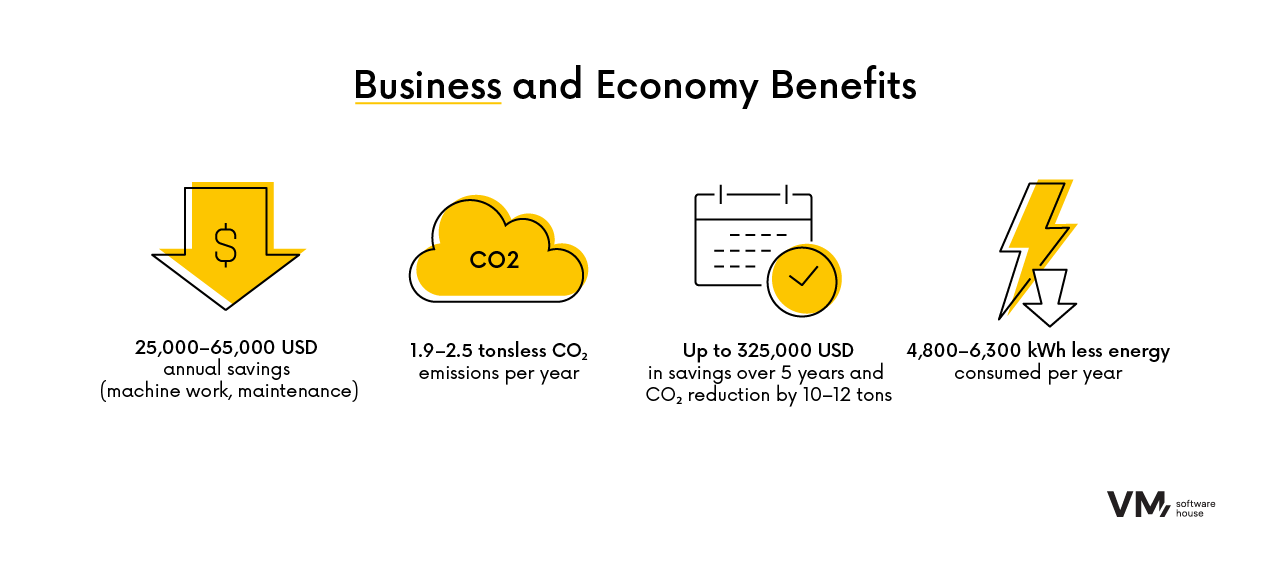

Grâce à l’optimisation de l’utilisation des machines et à une meilleure exploitation des ressources, le client a obtenu des avantages mesurables :

- Économies annuelles de 25 000 à 65 000 USD (fonctionnement des machines, maintenance)

- Réduction de la consommation d’énergie de 4 800 à 6 300 kWh par an

- Réduction des émissions de CO₂ de 1,9 à 2,5 tonnes par an

- Potentiellement jusqu’à 325 000 USD d’économies sur 5 ans et une réduction des émissions de CO₂ de 10 à 12 tonnes.

Modèle de collaboration

Analyse des données et des processus

Nous avons cartographié l’ensemble du processus – du fichier DXF aux réglages de la machine. Nous avons identifié précisément où se produisaient les pertes et comment les automatiser.

Modèle initial avec un fort potentiel

Au départ, le modèle reconnaissait 500 formes. Cela suffisait pour démontrer son efficacité. Dans les phases suivantes, le système couvrira l’intégralité de la base de données, soit jusqu’à 35 000 fichiers uniques.

Intégration sans remplacement d’équipement

Nous avons adapté le système à la machine existante, plus ancienne – sans nécessité d’acquérir un nouveau parc de machines.

Tests en conditions de production

Le système a été testé directement sur la ligne de production – avec des fichiers réels et dans le rythme de travail réel de l’usine.

Documentation et développement

Le client a reçu une documentation complète ainsi que les outils nécessaires pour faire évoluer le modèle de manière autonome.

Technologies

Utilisation de l’IA/ML pour la prédiction du risque d’hypoglycémie chez les patients diabétiques

Conception, développement, DevOps ou Cloud - de quelle équipe avez-vous besoin pour accélérer le travail sur vos projets ?

Discutez avec vos partenaires de consultation pour voir si nous sommes compatibles.

Jakub Orczyk

Membre du Conseil d’administration/Directeur des ventes VM.PL

Réservez une consultation gratuite