Le traitement des données en environnement de production présente de nombreux défis. Dans cet article, nous montrons comment la passerelle OPC (OPC Gateway) optimise le stockage isolé des données, l’intégration des machines anciennes et l’accès aux données en temps réel. Nous expliquons la technologie, le flux des données de l’atelier vers le cloud, ainsi que des exemples d’application dans le cadre de la numérisation des lignes de production. Nous examinons également le rôle de la passerelle OPC dans l’analyse des données en temps réel, l’optimisation des processus et la mise en œuvre durable. Pour conclure, nous abordons l’avenir de la norme OPC UA et de l’Internet industriel des objets (IIoT).

Sommaire

Définition et rôle : Qu’est-ce qu’une passerelle OPC et quelle est son importance dans la production connectée ?

La passerelle OPC repose sur le protocole OPC UA, l’un des standards de communication clés de l’industrie 4.0. Il s’agit d’une norme indépendante de toute plateforme, garantissant un échange de données sécurisé et fiable dans les environnements industriels. Les données sont collectées depuis différentes sources et analysées de manière centralisée. Avant cela, il est nécessaire de traduire les divers protocoles de communication en un langage commun, permettant un traitement homogène des données.

L’un des principaux avantages de ce système est sa capacité à fonctionner en temps réel – ce qui signifie un traitement et une transmission immédiats des données. Cela représente un atout majeur, car cela élimine les « silos de données », c’est-à-dire le problème du stockage isolé des informations.

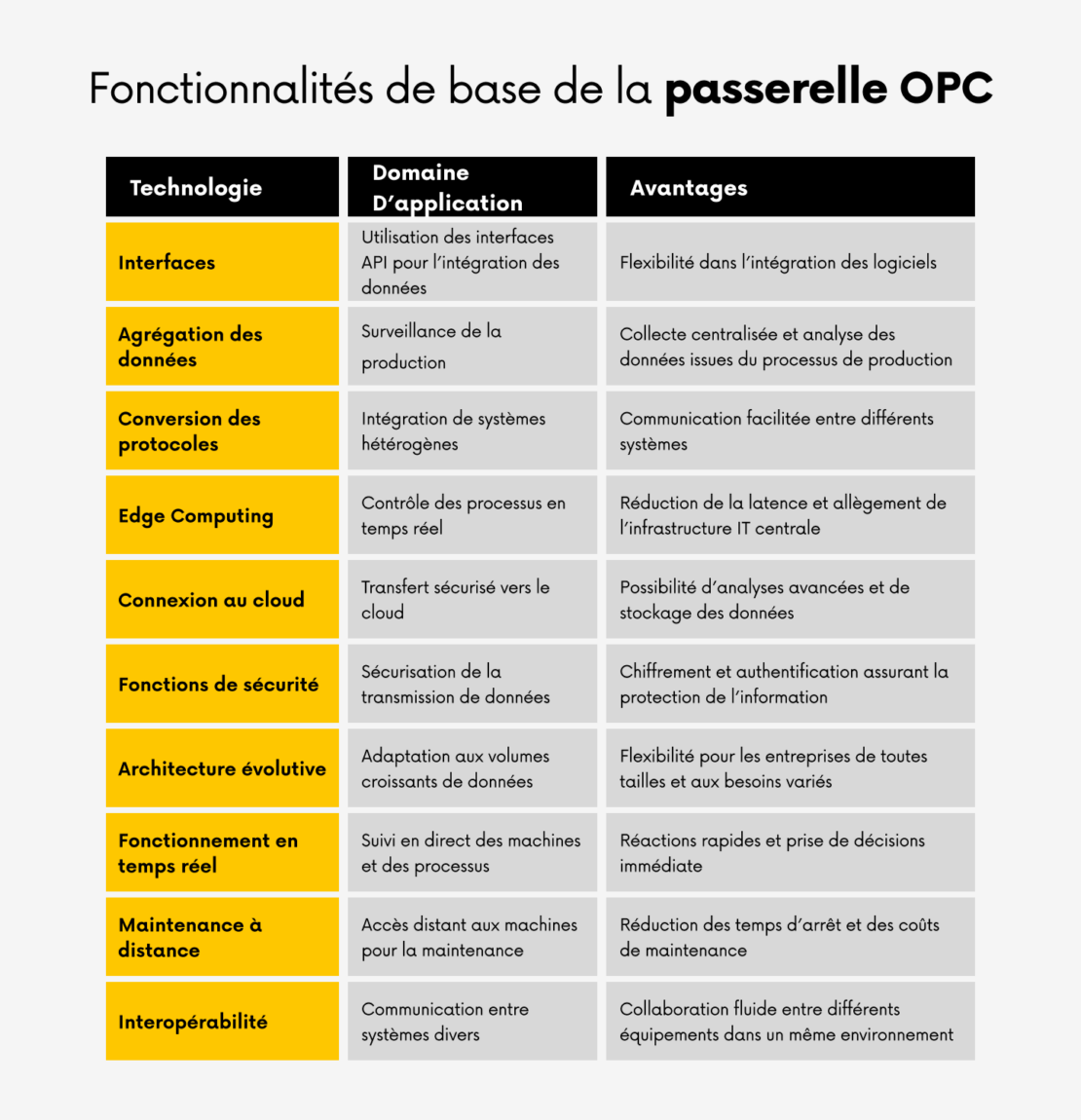

Dans le tableau ci-dessous, nous avons résumé les aspects clés de la passerelle OPC et mis en évidence ses principaux avantages :

Flux de données de l’atelier vers le cloud : une intégration fluide avec les systèmes modernes

La passerelle OPC permet une intégration efficace des données de production avec les systèmes supérieurs, en les transmettant en temps réel vers le cloud, tout en assurant la compatibilité avec les anciens systèmes. Des protocoles standardisés tels qu’OPC UA sont utilisés pour la communication, facilitant l’intégration de machines et de systèmes provenant de différents fabricants. Les données de production sont uniformisées et analysées à l’aide de services cloud.

Le cloud permet un accès aux données à tout moment et depuis n’importe quel endroit, ainsi que leur exploitation pour divers types d’analyses. Afin de garantir une disponibilité continue de l’information, la passerelle synchronise automatiquement les données. Les informations recueillies peuvent ensuite être analysées et présentées de manière claire grâce à des outils de visualisation.

L’ensemble de ces données contribue à l’optimisation de la planification de la production – en couvrant notamment les fenêtres de maintenance, l’approvisionnement en matériaux et la gestion des ressources de production.

Défis de l’intégration des données : Pourquoi les approches traditionnelles échouent

Machines anciennes et absence d’interfaces : les usines sont confrontées à de nombreux problèmes lorsqu’il s’agit de se connecter aux technologies modernes. Les anciennes machines ne disposent souvent pas d’interfaces de transmission de données modernes. Dans de tels cas, la passerelle OPC peut « ajouter » l’interface manquante, permettant ainsi le transfert de données vers des systèmes contemporains. Comparée à l’achat de nouvelles machines dotées d’interfaces intégrées, cette solution représente une option économiquement très avantageuse.

Systèmes hétérogènes : Un autre obstacle fréquent dans les entreprises est la coexistence de systèmes divers, incapables de communiquer entre eux. La passerelle OPC règle ce problème en traduisant les données issues de différents systèmes dans un langage commun, assurant ainsi une communication fluide et homogène selon un standard unifié.

Absence de données en temps réel : La passerelle OPC permet la transmission des données de production en temps réel, ce qui auparavant n’était possible qu’avec un certain délai. Cela permet de prendre des décisions plus rapidement et avec davantage de précision.

Autres problèmes : La passerelle OPC apporte également des solutions face à la faible qualité des données – grâce à une méthode standardisée de collecte et d’agrégation – ainsi qu’aux intégrations complexes de systèmes et à de nombreux autres défis liés à la digitalisation de la production.

Analyse en temps réel et optimisation des processus : le rôle de la passerelle OPC

La passerelle OPC offre une multitude de fonctionnalités qui accélèrent la prise de décisions fondées sur les données et réduisent les temps d’arrêt en production.

Voici les 10 principaux cas d’usage :

- Surveillance des processus

La passerelle OPC supervise l’ensemble des processus de production en temps réel, détectant rapidement les inefficacités pour permettre des actions immédiates. - Maintenance prédictive (Predictive Maintenance)

Grâce à l’analyse continue des données machine, les besoins de maintenance peuvent être anticipés et les interventions planifiées de manière à ne pas perturber la production. - Optimisation des performances de production

Sur la base des données collectées, la passerelle identifie les goulots d’étranglement et permet d’appliquer des actions correctives, augmentant ainsi le débit des lignes de production. - Détection d’erreurs et contrôle qualité

En cas d’anomalie dans le processus de production, le système les identifie immédiatement et entreprend des actions correctives, ce qui permet de maintenir une haute qualité des produits. - Prise de décisions fondée sur les données

En surveillant tous les systèmes critiques en temps réel, il devient possible de prendre rapidement des décisions fiables et informées. - Optimisation de la consommation d’énergie

Les données recueillies peuvent être analysées pour réduire la consommation énergétique, contribuant ainsi à la baisse des coûts de production. - Amélioration de la communication

L’intégration des données provenant de différentes sources favorise un meilleur échange d’informations entre les départements, assurant une coordination fluide. - Réduction des temps d’arrêt

Grâce à la maintenance prédictive, il est possible non seulement d’optimiser les processus, mais aussi de limiter considérablement les interruptions de production. - Accroissement de la flexibilité

En cas d’évolution du marché, le système permet d’adapter rapidement les processus de production aux nouvelles exigences, renforçant ainsi la compétitivité de l’entreprise. - Transparence accrue

Toutes les données de production étant disponibles en temps réel pour les collaborateurs, une transparence totale est assurée à tous les niveaux de l’entreprise.

Bonnes pratiques pour l’implémentation et l’exploitation des passerelles OPC UA

La sécurité réseau et la scalabilité sont des enjeux clés dans les solutions IT modernes. C’est pourquoi il est important que…

… des technologies de chiffrement, telles que TLS/SSL, soient utilisées pour le transfert de données entre les machines.

… seules les personnes autorisées aient accès à certaines données, grâce à des droits d’accès définis de manière appropriée.

… l’intégrité des données soit assurée à l’aide de sommes de contrôle et d’algorithmes de hachage, garantissant l’inviolabilité des données pendant leur transfert.

… des systèmes redondants et des mécanismes de sauvegarde soient mis en place pour éviter toute perte de données.

… le cloud soit utilisé pour faire évoluer l’architecture de la passerelle OPC, ce qui permet d’étendre le système de manière flexible à mesure que le volume de données augmente.

Autres aspects importants dans ce contexte : surveillance et système d’alerte, mises à jour automatiques du logiciel, intégration avec un pare-feu et évitement des points de défaillance uniques (Single Points of Failure).

Perspectives d’avenir : OPC UA, l’Internet industriel des objets (IIoT) et les usines de nouvelle génération

Tous les indicateurs montrent que dans les années à venir, nous assisterons à des améliorations significatives des technologies existantes, ainsi qu’à l’émergence de nouvelles solutions. Grâce à la technologie 5G, la transmission des données en temps réel sera encore plus rapide, l’intelligence artificielle permettra des prévisions plus précises et des optimisations plus efficaces. Le niveau d’autonomie des machines et des systèmes augmentera, et les passerelles OPC joueront le rôle de pont de communication. Dans le domaine de l’Internet industriel des objets (IIoT) également, la passerelle OPC jouera un rôle de plus en plus central, en assurant une communication fluide entre les machines et les systèmes.

Il est donc judicieux d’entrer dès maintenant dans ce domaine en pleine expansion, qui est déjà aujourd’hui – et sera encore davantage à l’avenir – la norme pour l’optimisation de la capacité de production et des processus.

Vous trouverez des informations détaillées à ce sujet dans notre étude de cas, dans laquelle nous décrivons la mise en œuvre de la passerelle OPC chez l’un de nos clients. Vous y découvrirez, entre autres, comment nous enregistrons les données des capteurs, mettons en place une communication asynchrone et fournissons des services de maintenance logicielle à distance – sans avoir besoin d’être présents sur site ni de se connecter via TeamViewer.